El punzonado: gran ahorro de tiempo y sin viruta.

Alguna vez habrás oido hablar de las punzonadoras, una punzonadora es una máquina usada para perforar y conformar planchas de diferentes materiales a través de un punzón y una matriz. Las punzonadoras pueden ser sencillas, formadas por un solo juego de herramientas, o más complejas, automáticas con múltiples herramientas.

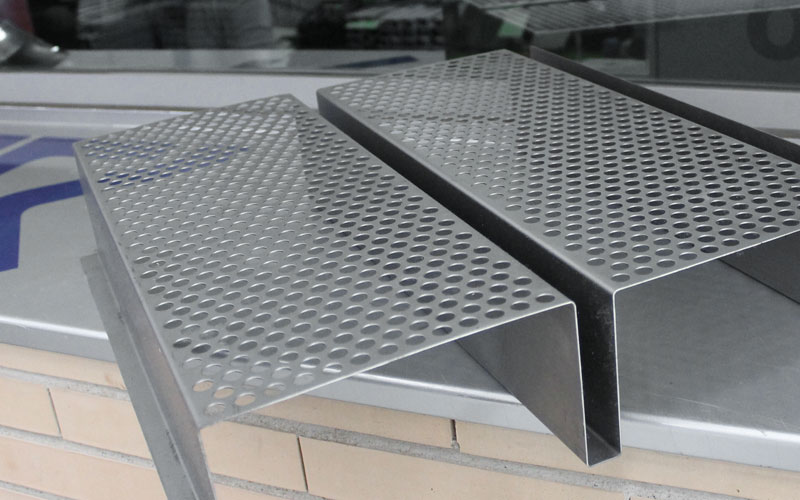

El sistema de punzonado es una operación mecánica automatizada con la cual, a través de herramientas especiales llamadas punzones, se consigue realizar agujeros en chapas y separar una parte metálica de otra obteniéndose una figura determinada.

Gracias a la punzonadora se eliminan trozos de material de una chapa por medio de golpes de punzón, el cual es accionado por una prensa.

Lo que se necesita para realizar un agujero en una chapa es: punzón, pisador o separador y matriz. Para poder realizar el agujero de una forma y unas dimensiones determinadas estos elementos debe tener la misma forma.

Para beneficiarte de todas nuestras ofertas en punzonadoras, pincha aquí.

Podemos diferenciar varios tipos de punzonadoras:

– Punzonadoras de torreta: este tipo de máquinas tienen un doble tambor donde van alojados los utillajes de punzonado. Este utillaje se compone de un porta-punzón que va montado en la torreta superior del tambor. En la torreta inferior se monta la matriz que gira en función del programa para ir seleccionando los utillajes necesarios para realizar la pieza.

– Punzonadoras monopunzón: este tipo tiene un almacén de utillaje. La máquina irá cogiendo y dejando los utillajes de ese almacén. Cada una de las posiciones del almacén dispone de un cassette donde están montados el punzón, el separador, la matriz y un anillo de orientación.

Existen dos procesos, el corte y el punzonado. El proceso de corte de matrizado consiste en la separación de una porción de material a lo largo de una línea definida por uno o varios elementos. El punzonado consiste en el corte completo de una figura de perímetro cerrado, realizado sobre la superficie de una chapa.

Los dos modelos de punzonadoras descritas anteriormente tiene un ciclo de punzonado muy similar:

– Punzonadora de torreta: la punzonadora hará girar la torreta y situará el utillaje justo debajo del martillo de la máquina. A partir de ese momento el martillo descenderá empujando al porta-punzón. El pisador contactará con la chapa presionando y sujetando la chapa manteniéndola plana contra la matriz. El martillo seguirá bajando, comprimiendo los muelles del porta-punzón y haciendo descender al punzón. El punzón iniciará la penetración en la chapa produciendo una pequeña curvatura en la misma alrededor del filo cortante del punzón y de la matriz. Seguidamente se iniciará una fase de corte que posteriormente se convertirá en unas fracturas en la chapa tanto en la parte superior como inferior debido al arranque del material. Cuando coincidan las fracturas anteriores, el retal correspondiente al agujero quedará suelto de la chapa. El martillo seguirá bajando hasta su límite inferior para facilitar la caída del retal. A continuación el martillo subirá y los muelles del contenedor extraerán el punzón de la chapa mientras el pisador mantiene la chapa completamente plana.

– Punzonadora monopunzón: esta máquina deberá dejar el punzón situado debajo del martillo en su lugar del almacén e ir a buscar el utillaje deseado. La diferencia principal en el ciclo de punzonado es que el separador no presiona la chapa mientras el punzón está agujereando la chapa pero se mantiene a muy poca distancia de la superficie superior de la chapa. Otra diferencia es que es el propio martillo el que estira el punzón para sacarlo de la chapa. El separador actúa reteniendo la chapa cuando ésta tiende a subir junto con el punzón.

PRODUCTOS EN OFERTA

Punzonado en diferentes materiales:

Existen materiales que precisan un cuidado especial a la hora de ser punzonados, para poder lograr el mejor rendimiento posible de cada pieza. Dentro de estos materiales encontramos el acero carbono, acero inoxidable, aluminio, galvanizado, latón, cobre, etc… Cada uno de estos materiales requiere un tratamiento especial a la hora de elegir las herramientas de punzonado adecuadas.

Para obtener el mejor resultado, podemos usar algunas técnicas que mejorarán el comportamiento de las herramientas de punzonado ante este tipo de materiales:

Resorte: se elegirán resortes más robustos para reforzar las herramientas y conseguir una mejor recuperación.

Baño: usaremos diferentes tratamientos superficiales para evitar que las herramientas se enganchen, ya que los materiales como el aluminio, acero inoxidable o el galvanizado desprenden más suciedad que el acero y esto hace que la herramienta se ensucie más, incrementando el peligro de enganchón.

Huelgo: mejor que sean huelgos mayores para el proceso de materiales con resistencias mayores al acero al carbono.

Limpieza: La limpieza de las herramientas debe de ser más exhaustiva y frecuente para evitar que la herramienta se llene de suciedad y se nos pueda atascar internamente.

Problemas que pueden surgir a la hora de trabajar con punzonadoras:

A pesar de que estas son máquinas que facilitan enormemente el trabajo de perforación, hay veces en las que pueden presentarse problemas relacionados con el afilado del punzón, adhesión del material en el mismo o problemas de extracción.

Veamos con más detalle algunos de estos inconvenientes.

– Adhesión del material: esto depende mucho del material que se esté punzonando, pero basta con seguir algunas precauciones como mantener bien afilado el punzón y la matriz, reducir la velocidad del punzonado para evitar que se incremente la temperatura, utilizar lubricación de utillaje y reducir la presión de la chapa sobre el punzón.

– Afilado: La mayoría de los problemas relacionados con la vida útil de estas máquinas están relacionados con las operaciones de mantenimiento y el tipo de montaje realizado por el operario. Es recomendable realizar una adecuada lubrificación del punzón, guías y chapa, rectificar los utillajes, aplicar recubrimientos para aumentar la dureza y verificar que haya una correcta alineación entre el punzón y la matriz. También es necesario asegurarse que la tolerancia esté repartida, ya que la vida útil del utillaje está ligada al tipo de espesor de la chapa con la que se está trabajando.

– Extracción: Este problema se debe a la elasticidad del material a punzonar, pues una vez realizado el agujero, las paredes tienden a cerrarse en torno al punzón.

– Subida de retales: Suele aparecer debido a que algunos modelos de punzonadoras pueden dar más golpes por minuto y pueden hacer que el retal del agujero suba más de lo deseado.

Ahora que ya conoces con detalle las punzonadoras, quizá necesites adquirir una de estas máquinas para tu taller de trabajo. Entra en www.maquituls.es y descubre otras muchas herramientas para metal.